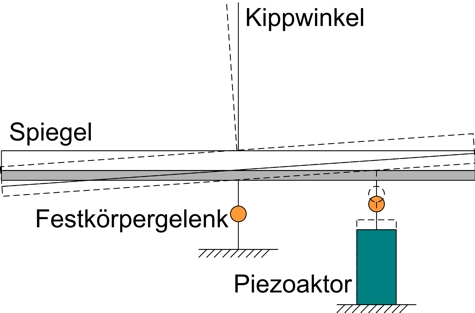

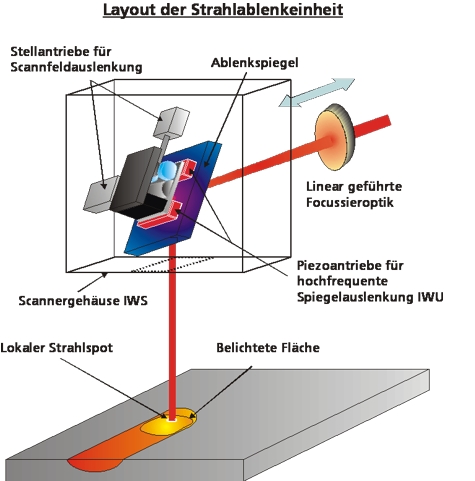

Schwingspiegel zur Laserablenkung mit Piezoantrieb

Moderner Karosseriebau ist nur mit hocheffizienten Fügeverfahren möglich. Der Einsatz des Laserstrahlschweißens anstelle der bisherigen Punktschweißverbindungen bietet hierbei überzeugende technologische, produktionstechnische und produktbezogene Vorteile. Mit dem Laser als berührungslosem Werkzeug hoher Verfügbarkeit ergeben sich neue Designfreiräume bei der Fertigung leichterer und dabei steiferer Karosserien hoher Funktionalität. Die Auslegung des Laserbearbeitungskopfes als scannender Einheit für bisher nicht übliche Leistungen im Kilowattbereich führt als sehr schnelle Zusatzachse zu einem deutlichen Produktivitätsschub.

Die Ausschöpfung dieses Potenzials erfordert die Einbindung sensorischer und aktorischer Komponenten in den Steuerungs- und Regelungsprozess zur Sicherung der Nahtqualität.

Beim Schweißen verzinkter Bleche, bei dem eine unmittelbar vorhergehende Verdampfung des Zinküberzugs erforderlich ist, oder beim Schweißen von Aluminium, bei dem Oszillationen des Metallsumpfes zu Spritzern und ungleichmäßiger Nahtausbildung führen, ist es sinnvoll, die Laserenergie im Sinne einer Doppelfokusformung aufzuteilen. Durch eine hochfrequente Pendelbewegung des Strahlspots kann die Energie auf sich teilweise überlappende Brennflecke verteilt und das resultierende Energieprofil präzise auf den jeweiligen Prozess abgestimmt werden. Damit kann über intelligente adaptive Regelungsstrategien sowohl auf Ungleichmäßigkeiten der Entgasung als auch auf Schwankungen der Werkstoffeigenschaften reagiert werden.