Praxistaugliche Sensormodule für die Überwachung und Optimierung von Umformprozessen

Die Steigerung der Wirtschaftlichkeit von Umformprozessen ist das Ziel dieser Entwicklungen. Dies wird realisiert durch den Aufbau von universell einsetzbaren Sensormodulen. Diese bestehen aus Stahlgrundkörpern, die mit einem sensorischen Dünnschichtsystem beschichtet werden. Dieses Schichtsystem vereinigt die Vorteile, tribologisch hoch belastbar zu sein und gleichzeitig ein piezoresistives Verhalten aufzuweisen. Die Reib- und Verschleißbeständigkeit ermöglicht, das Schichtsystem in Hauptbelastungszonen zu integrieren. Die Eigenschaft der Schicht, unter Kraft- bzw. Druckeinwirkung ihren Widerstand zu verändern, erlaubt die Kraftdetektion in diesen hochbelasteten Bereichen während der Umformung. Dadurch ist die Überwachung und aktive Regelung von Umformparametern während des Prozesses möglich.

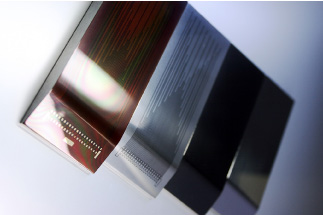

Das Schichtsystem besteht aus der piezoresistiven Kohlenwasserstoffschicht DiaForce®, welche auf der polierten Seite des Stahlgrundkörpers in einer Dicke von 6 µm homogen beschichtet wird. Darauf wird eine nur 100 nm dünne Chromschicht abgeschieden, die mittels Fotolithografie und nasschemischer Ätzung strukturiert wird. Damit diese Chromstrukturen langzeitstabil sind, werden sie mit einer elektrischen Isolations- und Verschleißschutzschicht aus SiCON®, einer mit Silizium und Sauerstoff modifizierten Kohlenwasserstoffschicht, in einer Dicke von 3 µm beschichtet.

Die derzeitigen Hauptanwendungsgebiete für diese Sensormodule liegen in der Überwachung von Tiefzieh- und Scherschneidprozessen. Sensormodule, wie sie in Abbildung 1 dargestellt sind, werden in die Matrize von Tiefziehanlagen eingesetzt und überwachen dort die Einzugsbewegung des Werkstücks. Dieses wird durch den Niederhalter direkt auf das sensorische Schichtsystem gepresst und bewegt sich aus dem Kontakt der einzelnen Elektrodenstrukturen, während es umgeformt wird. Verliert es den Kontakt zu einer Struktur, wird ein Sensorwiderstandsminimum detektiert. Die Abfolge der Minima gibt die Blecheinzugsbewegung wieder. Innerhalb des von BMBF geförderten Projektes »ORUM« wurden unterschiedliche Sensormodule entwickelt, mit denen eine Blechbewegungsauflösung von bis zu 100 µm realisiert wurde. Praxistests haben bisher ergeben, dass Sensormodule nach über 40 000 Umformzyklen funktionstüchtig sind. Das Sensormodul in Bild 2 wird in direktem Kontakt mit dem Schneidstempel in das Werkzeug integriert und überwacht dort den Scherschneidprozess. Es wurde innerhalb eines Projektes entwickelt, welches von der AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Technologie gefördert wird.