Piezoresistive Dünnschichtsensorik im direkten Wälzkontakt in Lagern von FAG

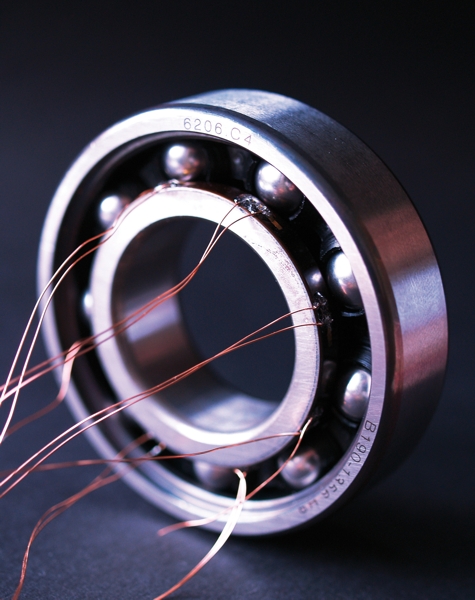

Moderne Plasmatechniken ermöglichen die Herstellung von multifunktionalen Oberflächen, die tribologisch optimiert sind und gleichzeitig über sensorische Fähigkeiten verfügen. Damit lässt sich eine „Haut für Maschinen“ realisieren, die Online-Messungen dort erlaubt, wo bekannte Sensoren nicht eingesetzt werden können. Das Fraunhofer IST entwickelt derartige Lösungen, die die Basis für eine völlig neue Kontrolle und Steuerung von Maschinen schaffen. Ein Schwerpunkt dieser Arbeiten ist die Entwicklung von Sensoren aus amorphen diamantartigen Kohlenwasserstoffschichten. In Zusammenarbeit mit dem Lagerhersteller Schaeffler Technologies GmbH & Co. KG wurden Lager, wie eines in Abbildung 1 zu sehen ist, mit Dünnschichtsensorik aufgebaut.

Herstellung von Dünnschichtsensoren zur Detektion von Lagerkräften

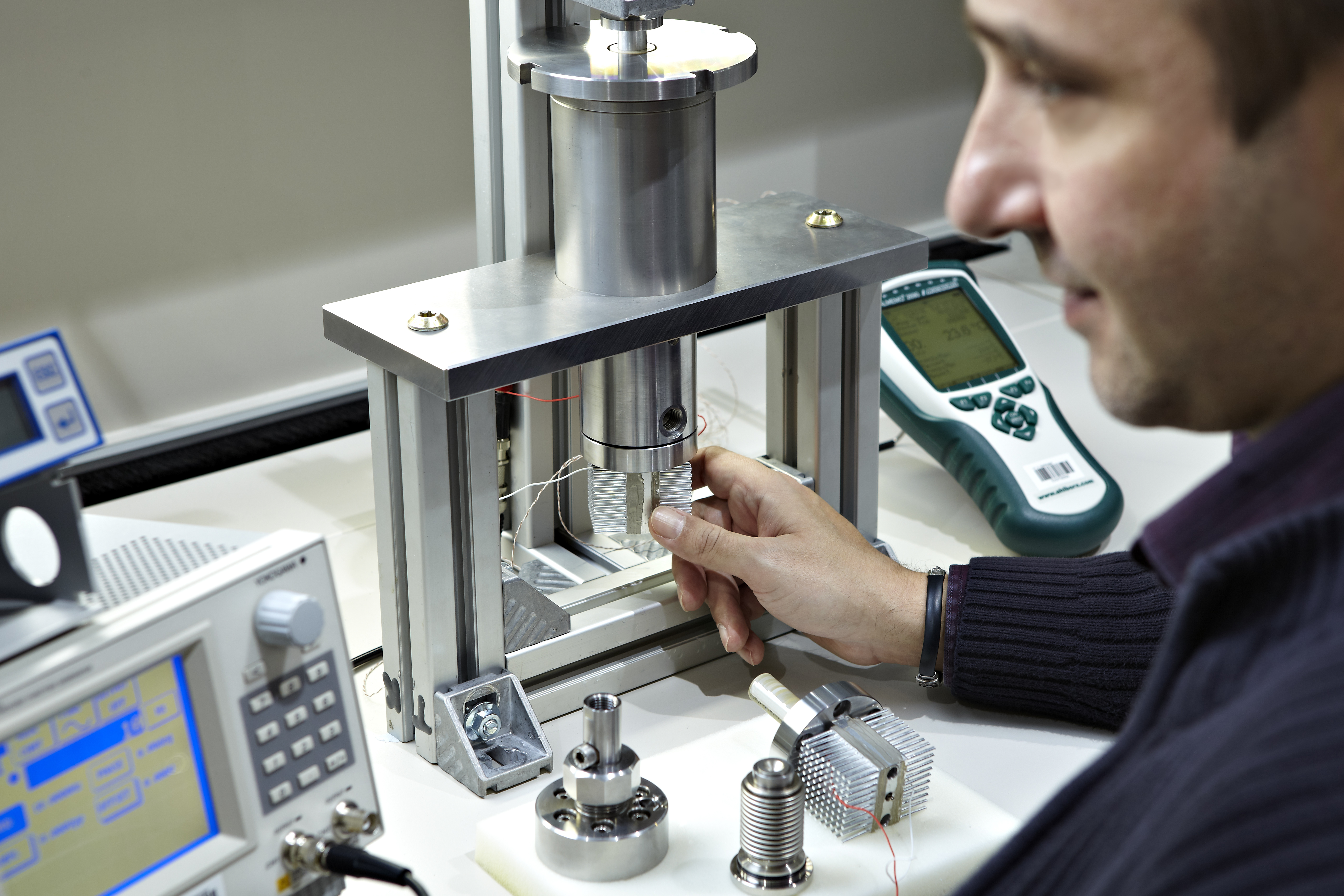

Für die Kraftsensorik wird die amorphe Kohlenstoffschicht Diaforce® verwendet, die direkt auf den Lagerring im PACVD-Prozess beschichtet wird. Sie zeichnet sich durch sehr gute tribologische Eigenschaften aus und zeigt unter Normalkrafteinwirkung ein piezoresistives Verhalten. Auf dieser Sensorschicht (d=6 μm) werden Chrom-Elektroden (d=200 nm) im Lift-off-Prozess hergestellt. Durch die Elektrode wird lokal der Messfleck festgelegt, der von der Lagerkugel überrollt wird. So können sowohl die einzelnen Kugelkontakte gemessen wie auch die Lastverteilung im Lager detektiert werden. Diese Elektroden werden im Kontaktbereich mit Gold beschichtet, wie in Abbildung 2 dargestellt ist. Dadurch wird das Anlöten von Messdrähten ermöglicht. Zum Abschluss wird eine Isolations- und Verschleißschutzschicht SiCON® (d=3-4 μm) abgeschieden. Ein vollständig aufgebautes Sensorlager mit Dünnschichtsystem auf dem Innenlagerring ist in Abbildung 1 dargestellt.

Charakterisierung der Dünnschichtsensoren

Statische Charakterisierung

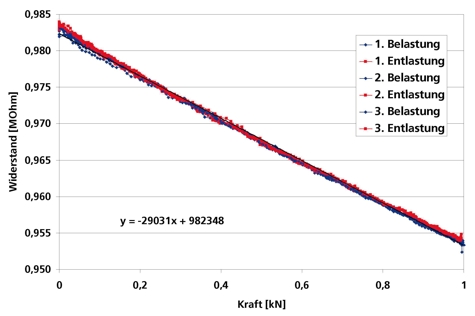

Die Kraftsensoren (siehe Abbildung 2 und 3) wurden statisch in einem am Institut entwickelten Prüfstand getestet. Dabei wurde über eine Lagerkugel auf eine Sensorstruktur eine Normalkraft ausgeübt und die Widerstandsänderung in Abhängigkeit von der Belastung gemessen. Das Ergebnis dieser Messungen ist ein linearer Widerstandsabfall mit zunehmender Belastung abhängig von der Sensorstrukturgröße im Bereich von 20-40 Ohm/N. Dieses Verhalten ist reversibel, so dass bei Entlastung der Ausgangswiderstand wiedererreicht wird. Dieser charakteristische Verlauf ist in Abbildung 4 dargestellt.

Dynamische Charakterisierung

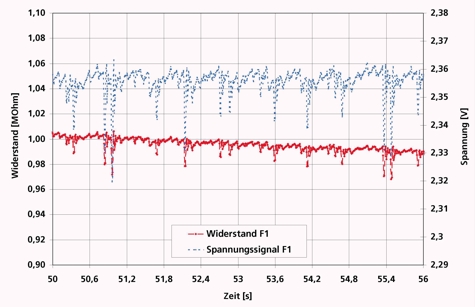

FAG Lager (6206.C4) mit integriertem piezoresistiven Schichtsystem DiaForce®-Cr-SiCON® wurden in einem Prüfstand bei der Schaeffler Technologies GmbH & Co. KG dynamisch getestet. Das Ziel dieser Untersuchungen war, durch Widerstands- bzw. Spannungsänderungen der Kraftsensoren das Überrollen der Lagerkugeln zu detektieren und die Lastverteilung in der Laufbahn aufzunehmen. In Abbildung 5 ist das Ergebnis einer Messung, die mit einer Drehgeschwindigkeit von 100 rpm und einer Normalbelastung von 1500 N durchgeführt wurde, dargestellt. Es ist deutlich zu erkennen, dass die Last nicht homogen auf die einzelnen Lagerkugeln verteilt ist.